Skrzynie do nawęglania służą do zapobiegania utlenianiu się detali podczas procesu oraz do azotowania lub nawęglania. Wykonane są z żaroodpornej stali 314 (DIN 1.4841) i posiadają szczelną pokrywę do załadunku wsadu od góry.

|

|

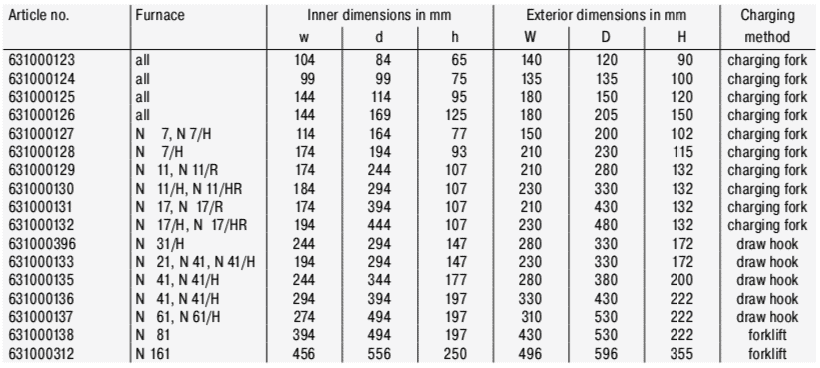

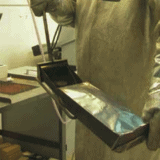

| Duża skrzynia do obróbki cieplnej | Skrzynia do nawęglania. detale zanurzone w aktywnym węglu |

SKRZYNIE DO OBRÓBKI CIEPLNEJ (USZCZELNIANE SZNUREM LUB PIASKIEM)

Uszczelka z włókna ceramicznego jest umieszczona w okrągłym profilu uszczelniającym na górnej krawędzi skrzynki. Aby zapobiec utlenianiu detalu podczas procesu, w skrzyni umieszczany jest neutralny węgiel (lub inny proszek, granulat, aktywator). Ten wiąże tlen w skrzyni w całym zakresie temperatury procesu. Po obróbce cieplnej skrzynie wyjmuje się z pieca, pokrywkę otwiera się za pomocą kleszczy i usuwa się obrabiany przedmiot. Nasze skrzynie są również odpowiednie do lutowania twardego.

Skrzynie do nawęglania mogą być również używane z odpowiednim granulatem do nawęglania (opis poniżej) oraz do azotowania proszkowego (opis poniżej) lub borowania proszkowego (opis poniżej). Detale są umieszczane w skrzyni z granulatem nawęglającym lub proszkiem azotującym lub borującym oraz odpowiednim aktywatorem (opis poniżej).

|

|

| Mała skrzynia do obróbki cieplnej uszczelniania piaskiem z wiekiem | |

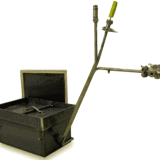

PARAMETRY TECHNICZNE

- Tmax 1100 ° C

- Skrzynie z pokrywą i profilem uszczelniającym lub uszczelniane piaskiem

- Pokrywa jest uszczelniona ceramiką włóknistą, inne ceramiczne uszczelnienia można stosować alternatywnie (piasek)

- Skrzynie większe dostępne opcjonalnie z urządzeniem załadowczym

- Oprócz hartowania stosowane również do nawęglania i azotowania proszkowego (opis proszków i granulatów poniżej)

- Specjalna stal żaroodporna 314 / (materiał DIN 1.4841)

- Większe skrzynie do nawęglania i niestandardowe wymiary dostępne na zamówienie

SKRZYNIE DO OBRÓBKI CIEPLNEJ W GAZIE OCHRONNYM

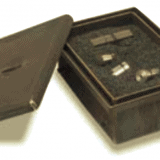

Stosowana w procesach beztlenowych by zapobiec utlenianiu powierzchni detali. Króćcem wlotowym podawany jest gaz obojętny (argon, azot). Przepływa ciągle przez skrzynie, wypiera tlen i wylatuje. Sztywne przyłącza wyposażone są w zawory zwrotne oraz szybkozłączki. Taka skrzynia może być rozbudowana o dodatkowy krócieć (próżniowy) w celu ewakuacji wstępnej powietrza. Piec powinien być specjalnie przygotowany pod wyprowadzenie sztywnych króćców

PARAMETRY TECHNICZNE

- Do obróbki cieplnej detali w atmosferze niepalnych gazów ochronnych takich jak argon, azot i gaz formujący (stosowanie zgodnie z lokalnymi przepisami BHP).

- Temperatura użytkowania do 1100°C

- Skrzynka na gaz ochronny z zamykaną pokrywą, wlotem i wylotem gazu ochronnego poprzez króćce rurowe wraz z szybkozłączką dla węża 3/8 cala.

- Termopara ładunkowa typu K. Dająca pomiar bezpośrednio z wnętrza skrzyni (ze wsadu). Należy podłączyć do własnego wyświetlacza.

- Pokrywa uszczelniona włóknem AES (włókno wapniowo-magnezowo-krzemianowe)

- Skrzynia wykonana ze stali 1.4841(stop 314)

- Wraz ze skrzynką gazową zaleca się stosowanie platformy ładującej (wózek załadowczy)

|

|

- Skrzynia posiada ucho hakowe do ładowania (opcjonalnie hak do ciągnięcia)

- Skrzynia (lub inny osprzęt) do obróbki cieplnej z wystającymi z pieca częściami muszą być podłączone elektrycznie do obudowy pieca za pomocą kabla uziemiającego przez wykwalifikowanego elektryka. Nie jest możliwa eksploatacja takich rozwiązań z wyłącznikiem różnicowo-prądowym.

DOSTĘPNE WYMIARY STANDARDOWE

SKRZYNIE DO OBRÓBKI CIEPLNEJ W GAZIE OCHRONNYM Z EWAKUACJĄ POWIETRZA (PRÓZNIA WSTĘPNA)

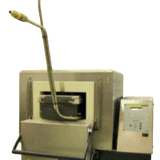

Stosowana w procesach beztlenowych by zapobiec utlenianiu powierzchni detali. Króćcem do ewakuacji można wypompować powietrze. Króćcem wlotowym podawany jest gaz obojętny (argon, azot). Przepływa ciągle przez skrzynie, wypiera tlen i wylatuje. Proces ewakuacji oraz płukania można przeprowadzić wielokrotnie. Większa liczba płukań daje czystszą atmosferę (mniej powietrza) w skrzyni. Sztywne przyłącza wyposażone są w zawory zwrotne oraz szybkozłączki. Skrzynia zawiera dodatkowy krócieć (próżniowy) w celu ewakuacji wstępnej powietrza. Piec powinien być specjalnie przygotowany pod wyprowadzenie sztywnych króćców.

PARAMETRY TECHNICZNE

- Po załadowaniu skrzyni w stanie zimnym zostanie ewakuowane powietrze z wnętrza, a następnie przepłukuje się gazem ochronnym. Powtarzając ten proces kilka razy, znacznie poprawia się jakość atmosfery we wnętrzu. Po ostatnim przepłukaniu skrzynki gazem ochronnym, zdejmuje się pokrywę ewakuacyjną i umieszcza skrzynkę w nagrzanym piecu. Gaz ochronny jest wykorzystywany do obróbki cieplnej.

- Zestaw zawiera manometr

- Do obróbki cieplnej detali w atmosferze niepalnych gazów ochronnych takich jak argon, azot i gaz formujący (stosowanie zgodnie z lokalnymi przepisami BHP).

- Temperatura użytkowania do 1100°C

- Skrzynka na gaz ochronny z zamykaną pokrywą, wlotem i wylotem gazu ochronnego poprzez króćce rurowe wraz z szybkozłączką dla węża 3/8 cala.

- Termopara ładunkowa typu K. Dająca pomiar bezpośrednio z wnętrza skrzyni (ze wsadu). Należy podłączyć do własnego wyświetlacza.

- Pokrywa uszczelniona włóknem AES (włókno wapniowo-magnezowo-krzemianowe)

- Skrzynia wykonana ze stali 1.4841(stop 314)

- Wraz ze skrzynką gazową zaleca się stosowanie platformy ładującej (wózek załadowczy)

|

|

- Skrzynia posiada ucho hakowe do ładowania (opcjonalnie hak do ciągnięcia)

- Skrzynia (lub inny osprzęt) do obróbki cieplnej z wystającymi z pieca częściami muszą być podłączone elektrycznie do obudowy pieca za pomocą kabla uziemiającego przez wykwalifikowanego elektryka. Nie jest możliwa eksploatacja takich rozwiązań z wyłącznikiem różnicowo-prądowym.