Technologie HPP to nietermiczne wysokociśnieniowe utrwalanie żywności zapakowanej w końcowe opakowanie w celu poprawienia ich bezpieczeństwa, redukcji dodatków tj. sól, gaz obojętny lub wydłużenia Terminu Przydatności Spożycia.

WSTĘP

Branża spożywcza dąży do rozwoju innowacyjnych produktów, poprzez nowe metody przetwarzania. Pozwalają one tworzyć produkty, których wcześniej nie można było wyprodukować. Jednym z najbardziej udanych osiągnięć do tej pory, są technologie HPP (High Pressure Processing czyt. wysokociśnieniowe utrwalanie żywności lub Przetwarzanie Wysokociśnieniowe).

Przetwarzanie wysokociśnieniowe (paskalizacja hpp) jest techniką pasteryzacji na zimno. Polega ona na poddaniu żywności, uprzednio zamkniętej w elastycznym i wodoodpornym opakowaniu, wysokiemu ciśnieniu hydrostatycznemu (ciśnienie przenoszone przez płyn/wodę) do 600 MPa (6000 bar) na kilka minut. Podobne ciśnienie mogłoby istnieć w oceanie na głębokości 60 km – gdyby tak głęboka szczelina istniała. Na dnie Rowu Mariańskiego jest ciśnienie ok 600 bar.

Chociaż nietermiczna pasteryzacja wysokim ciśnieniem produktów żywdnoścowych jest znana od XIX wieku, dopiero w latach 90. XX wieku opracowano pierwsze produkty HPP. Od 2000 r. technologie hpp zostały z powodzeniem wdrożone we wszystkich gałęziach przemysłu spożywczego na całym świecie. Przetwarzanie wysokim ciśnieniem jest naturalnym, przyjaznym dla środowiska procesem, który zachowuje składniki odżywcze i pomaga zachować cechy świeżego jedzenia, takie jak smak i kolor. To prawdziwa alternatywa dla tradycyjnych zabiegów termicznych i chemicznych.

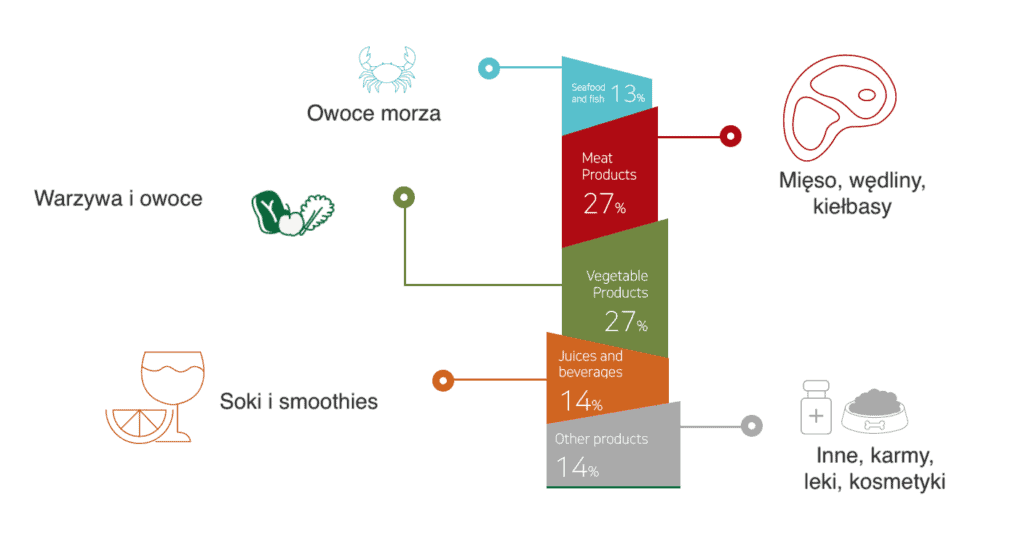

Statystyczne użycie technologii HPP w różnych produktach żywnościowych, globalnie w 2014r.

GŁÓWNE ZALETY

- Charakterystyka świeżego produktu jest zachowana, właściwości sensoryczne i odżywcze pozostają prawie nienaruszone.

Wyższa jakość żywności. - Niszczy patogeny (Listeria, Salmonella, Vibrio, Norovirus, itp.): Większe bezpieczeństwo żywności podczas transportu i eksportu.

- Przedłuża okres trwałości produktu. Niższe zwroty, większa satysfakcja klienta.

- Zmniejsza drastycznie ogólną florę mikrobiologiczną odpowiadającą za psucie się. Wyższa jakość w terminie przydatności do spożycia.

- Wyklucza lub zmniejsza zapotrzebowanie na środki konserwujące żywność. Czysta etykieta (Naturalny produkt/Bez konserwantów).

- Nowe innowacyjne produkty żywnościowe. Produkty, które nie mogą być poddawane obróbce termicznej teraz mogą być przetwarzane pod wysokim ciśnieniem. Innowacyjność to przewaga nad konkurencją.

- Potrafi łuskać mięczaki lub ekstrahować mięso skorupiaków bez gotowania. Wyższa wydajność, świeży smak, minimalizacja pracy ręcznej.

- Do procesu HPP potrzebna jest tylko woda (która jest przetwarzana) i elektryczność. Proces bardzo przyjazny dla środowiska.

PROCES (TECHNOLOGIE HPP)

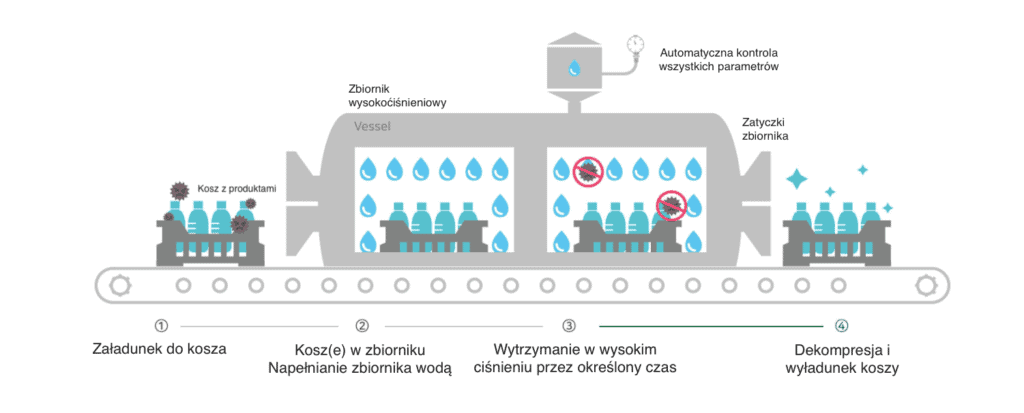

Proces HPP wykonuje się na specjalnych urządzeniach ciśnieniowych (rys. poniżej) wyprodukowanych zgodnie z normami ciśnieniowymi oraz zaprojektowanymi w systemie zgodnym z bezpieczeństwem żywności podczas produkcji HACCP. Systemy HPP są w pełni zautomatyzowane i przystosowane do ciągłej pracy wielozmianowej. Cały proces polega na załadowaniu specjalnych koszy produktami opakowanymi (1). Opakowania musza być elastyczne i szczelne. Następnie cykl jest już w pełni automatyczny – oczywiście ładowanie koszów również można zautomatyzować. Kosze z produktami wjeżdżają za pomocą przenośników do zbiornika (2), gdzie będzie miało miejsce ciśnieniowanie i wytrzymanie (3) po czym zbiornik ulega dekompresji i po kilku minutach kosze wyjeżdżają (4) ze zbiornika by nowe kosze mogły być załadowane.

Przetwarzanie wysokociśnieniowe w 4 etapach (schemat)

- Ładowanie produktu do zbiornika ciśnieniowego.

- Wstępne napełnianie. Podwyższanie ciśnienia do 6000 bar

- Wytrzymanie przez określony czas oraz dekompresja ciśnieniowa

- Opróżnianie wody (system zamknięty. Rozładowywanie zbiornika i koszów –> cykl jest powtarzany

SYSTEMY dla Badań i Rozwoju

Systemy HPP BADANIA i ROZWÓJ – wysokociśnieniowe utrwalanie żywności

SYSTEMY dla PRODUKCJI

Systemy HPP dla PRODUKCJI – wysokociśnieniowe utrwalanie żywności